防静电聚氨酯包胶轮在洁净室半导体转运中至关重要。它们通过防止静电积累,避免设备故障和产品损坏,确保生产安全。此外,聚氨酯材料的耐磨性和高负载能力满足频繁操作需求,低产尘特性符合洁净室环境要求。

在半导体制造领域,生产环境的纯净度与稳定性至关重要。一个微小的静电放电,产生的瞬间电流与电压,足以击穿芯片内部的细微电路,使芯片功能受损甚至报废。传统转运车轮在运行时,因与地面频繁摩擦、接触分离等情况,会不断积累静电,给半导体生产带来极大风险,因此,研发防静电转运车轮迫在眉睫。下面介绍菲尔森聚氨酯车轮抗静电的原理

一、特殊聚氨酯材料基础

新型聚氨酯包胶轮采用了经过特殊配方优化的聚氨酯材料作为主体。聚氨酯本身具有良好的耐磨性、弹性和机械强度,能满足转运车轮日常使用需求。更为关键的是,这种聚氨酯在合成过程中,通过精确控制反应条件与原料配比,使其分子结构具备一定的极性与亲水性,这为后续实现防静电功能奠定了基础。亲水性分子结构可使材料表面吸附一定量的水分子,形成一层极薄的水膜,而水膜中的离子能够在一定程度上传导电荷,从而初步具备静电消散能力。

二、导电添加剂的关键作用

在聚氨酯材料中添加特定的导电添加剂是实现高效防静电的核心步骤。常见的导电添加剂有炭黑、金属氧化物、碳纤维等。以炭黑为例,它具有良好的导电性与分散性。当将其均匀混入聚氨酯基体时,炭黑粒子在聚氨酯内部形成了众多相互连接的导电通路。当车轮运转产生静电时,电荷能够迅速通过这些由炭黑构建的导电网络进行传导,避免静电在车轮表面聚集。科研人员通过精确控制导电添加剂的添加量,既能保证材料具备良好的防静电性能,又不会过度影响聚氨酯原本的机械性能。

三、独特结构设计增强防静电效果。

1. 多层复合结构剖析

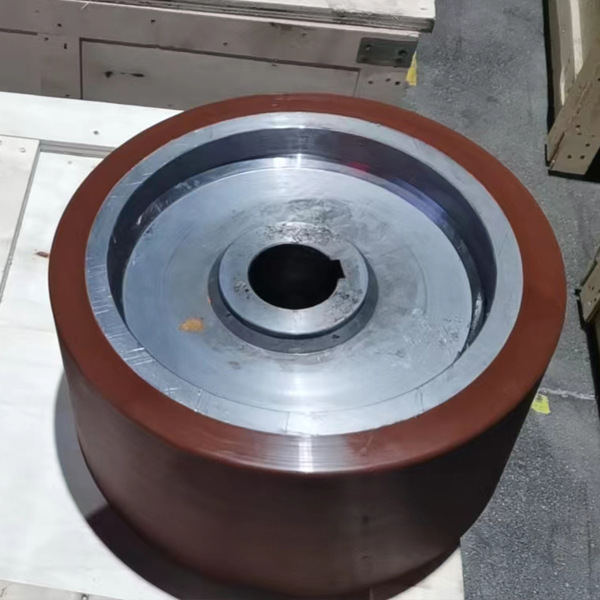

聚氨酯包胶轮采用多层复合结构设计。最内层为金属轮毂,提供强大的支撑与承载能力,确保车轮在运输重物时的结构稳定性。中间层是一层具有缓冲吸震功能的弹性材料层,这一层不仅能减少车轮行驶过程中的震动与冲击,降低因机械应力产生的静电,还能隔离金属轮毂与外层包胶,避免金属直接与外界接触产生静电。最外层便是具有防静电功能的聚氨酯包胶层,直接与地面接触,发挥其消散静电的关键作用。

2. 表面微观结构优化

从微观角度看,聚氨酯包胶轮的表面并非完全光滑。经过特殊的表面处理工艺,其表面形成了微小的凹凸结构与纹理。这些微观结构增加了车轮与地面的接触面积,使静电能够更均匀地分布与传导。同时,表面的凹凸结构还能破坏车轮与地面之间可能形成的空气绝缘层,进一步促进静电向地面释放,提高了防静电的效率。

四、实际应用效果显著

在多家半导体制造企业的生产车间中,新型聚氨酯包胶轮已得到广泛应用。通过专业的静电检测设备监测发现,使用该包胶轮的半导体转运车在连续长时间运行后,车轮表面的静电电位始终保持在安全阈值以下。这不仅有效降低了静电对半导体产品的损害风险,提高了产品的良品率,还减少了因静电问题导致的设备故障与停机时间,提升了整体生产效率,为半导体产业的稳定生产提供了有力保障。

测试证明,这种改造后的轮子能在0.5秒内消除静电,比普通轮子快20倍!搬运晶圆时产生的静电电压能牢牢控制在30伏以内(相当于两节干电池的电压)。

五、选购小贴士

1. 认准国际防静电认证(如IEC 61340)

2. 要求厂家提供72小时连续测试报告

3. 定期用检测笔测量轮子导电性

苏公网安备32098102321357号

苏公网安备32098102321357号