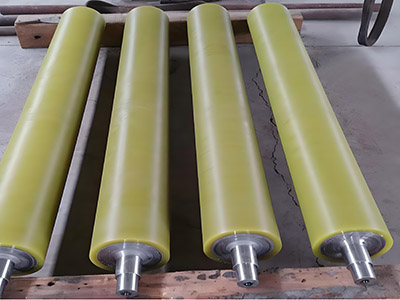

聚氨酯滚轮因其卓越的耐磨性、抗冲击性和承载能力,在工业领域广泛应用。浇注成型,通过精确控制原料配比、模具设计和固化条件,实现了从液态原料到高性能制品的转化。下面将介绍聚氨酯滚轮浇注工艺的流程、性能优势及应用场景。

一、工艺流程

旋转浇注工艺的主要步骤包括:

1.轮芯处理:对滚轮芯轴进行打磨,清洁和喷砂,确保表面无油污和杂质,以增强聚氨酯的附着力。

2.原料准备:聚氨酯浇注料通常由预聚体(如 NDI, MDI或其他型)、扩链剂、催化剂及填料组成。预聚体需加热至 40℃以上液化,并通过抽真空脱气以消除气泡。

3.旋转浇注:将芯轴安装在旋转设备上,以恒定速度旋转,同时通过混合头将高反应性的聚氨酯混合物均匀涂覆在芯轴表面。

4.固化:固化阶段采用梯度升温(60℃→126℃),避免因温度骤变导致开裂。

5.后处理:进行车削或磨削加工,表面粗糙度可达 Ra0.8-Ra1.6μm。质量检测包括硬度测试(邵氏 A/B)、耐磨性(DIN 53516)及粘结强度(ASTM D429),确保产品符合 ISO 9001 标准。

二、性能优势

通过模具浇注工艺制造的聚氨酯滚轮具有以下性能优势:

硬度均匀:硬度公差控制在±3 ShA以内,确保滚轮性能一致。

机械性能优异:具有高耐磨性、抗冲击性和承载能力,适用于各种工业应用。

尺寸范围广:可生产不同颜色,尺寸,性能的聚氨酯轮,满足不同需求。

三、典型应用场景

智能仓储系统:AGV导向轮(运行寿命>20,000小时)

矿山输送带:抗冲击滚轮(承载能力达8吨/个)

食品生产线:FDA认证滚轮(工作温度-30℃~120℃)

精密机床:导电聚氨酯滚轮(表面电阻10^6-10^8Ω)

浇注聚氨酯轮具有高承载,耐摩擦,刚性和弹性并存,也可根据实际需要生产防静电,无痕,耐高温或低温的轮子。聚氨酯轮浇注工艺从模具设计,调配原料,浇注过程,固化及后处理都需要时刻关注变化,留意细节,因为菲尔森明白细节决定品质,所以用心做好每个环节。

苏公网安备32098102321357号

苏公网安备32098102321357号