在现代城市轨道交通、地下管廊及隧道工程建设中,盾构机作为核心施工设备,其运行的稳定性与效率直接关系到整个工程的进度与安全。聚氨酯盾构机包胶轮(又称重载包胶轮)因其卓越的性能表现,已成为行业内的首选解决方案。本文将为您详细介绍盾构机聚氨酯包胶轮的特点及其适用场景。

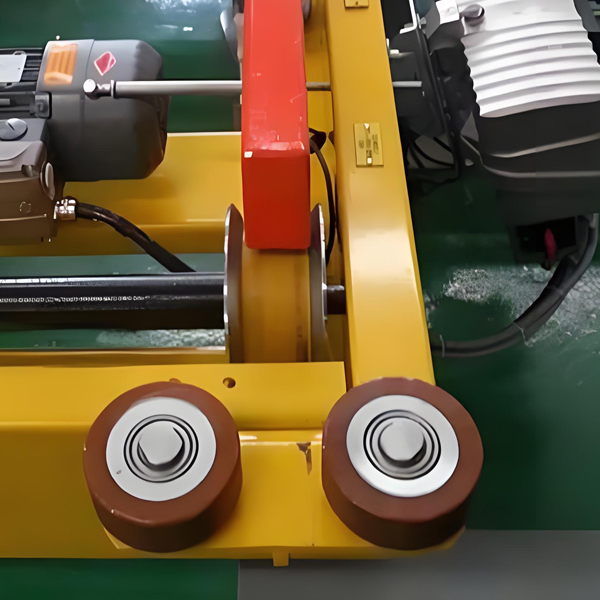

盾构机聚氨酯轮

一、具体使用场景:管片小车运输轮的典型工况

1.1高强度、连续性运输作业

管片小车需在盾构掘进过程中频繁往返于隧道口与拼装区之间,每日运行数十个循环,承受持续的动载荷与冲击,对轮子的疲劳强度和耐磨性要求极高。

1.2重载运输环境

单块隧道管片重量可达数吨,整组运输时总载荷常超过20吨。聚氨酯包胶轮需具备超高承载能力,确保在满载条件下稳定运行,不发生变形或开裂。

1.3复杂轨道条件

隧道内轨道可能存在轻微不平、接缝错位或泥水污染等情况。聚氨酯轮需具备良好的减震性与适应性,避免因轨道缺陷导致小车跳动、脱轨或管片损坏。

1.4潮湿、油污、泥浆环境

隧道内常年潮湿,且存在润滑油、泥浆、地下水等腐蚀性介质。轮子必须具备耐水解、耐油、抗化学腐蚀等性能,防止材料老化或剥离。

1.5低噪音与高安全性要求

地下作业空间封闭,噪音控制尤为重要。同时,轮子若发生打滑或断裂,可能引发安全事故。因此,轮子需具备静音运行、防打滑、高可靠性等特点。

二、聚氨酯包胶轮的设计特点

针对上述严苛工况,专用于管片小车的聚氨酯包胶轮在结构与材料上进行了多项优化设计:

2.1高强度钢制轮芯

采用优质碳钢或合金钢精密加工而成,经过调质处理和表面防锈处理(如镀锌或喷塑),确保轮芯具备足够的抗弯、抗扭强度,并能长期耐受潮湿环境。

2.2高硬度聚氨酯包胶层

外层包裹邵氏硬度在A85°~95°之间的高性能聚氨酯材料,兼具耐磨性与适度弹性。该硬度区间既能承受重载碾压,又能有效缓冲轨道冲击,保护管片结构。

2.3特殊粘接工艺,杜绝脱胶

采用喷砂处理+专用底涂+高温硫化粘接工艺,确保聚氨酯层与金属轮芯之间达到分子级结合,粘接强度高,长期运行不脱胶、不起层。

2.4优化轮面结构设计

凸面或鼓形轮面:提高轨道对中性,减少偏磨,延长使用寿命。

防滑纹路或沟槽设计:增强与轨道的摩擦力,防止湿滑环境下打滑。

散热结构设计:避免长时间运行导致聚氨酯过热软化。

2.5定制化尺寸与安装接口

可根据不同厂家管片小车的轮轴尺寸、轨距、安装方式(如双列角接触轴承、调心轴承等)进行定制,确保精准匹配、即装即用。

2.6全生命周期成本低

虽然初始采购成本略高于普通橡胶轮或尼龙轮,但其使用寿命长、维护频率低、更换便捷,综合使用成本显著降低。

三、主要适用场景

3.1地铁隧道施工:用于盾构机本体及后配套台车在隧道内的长距离连续行走。

3.2铁路与公路隧道工程:适应大坡度、长距离掘进中的稳定运输需求。

地下综合管廊建设:在狭窄空间内提供低噪音、高可靠性的移动支持。

3.3矿山巷道掘进:应对复杂地质条件下的重载运输挑战。

顶管机、TBM掘进机:同样适用于其他大型非开挖设备的行走系统。

四、选择专业重载包胶轮厂家的必要性

由于管片运输直接关系到盾构掘进进度与安全,轮子的质量不容有失。选择具备材料研发能力、精密加工设备和丰富工程经验的重载包胶轮厂家,可确保产品通过严格的质量检测(如动静载测试、耐磨试验、粘接强度测试等),为客户提供稳定可靠的配套支持。

苏公网安备32098102321357号

苏公网安备32098102321357号